Yamazumi Chart

L’efficienza si costruisce, guardando bene cosa accade davvero

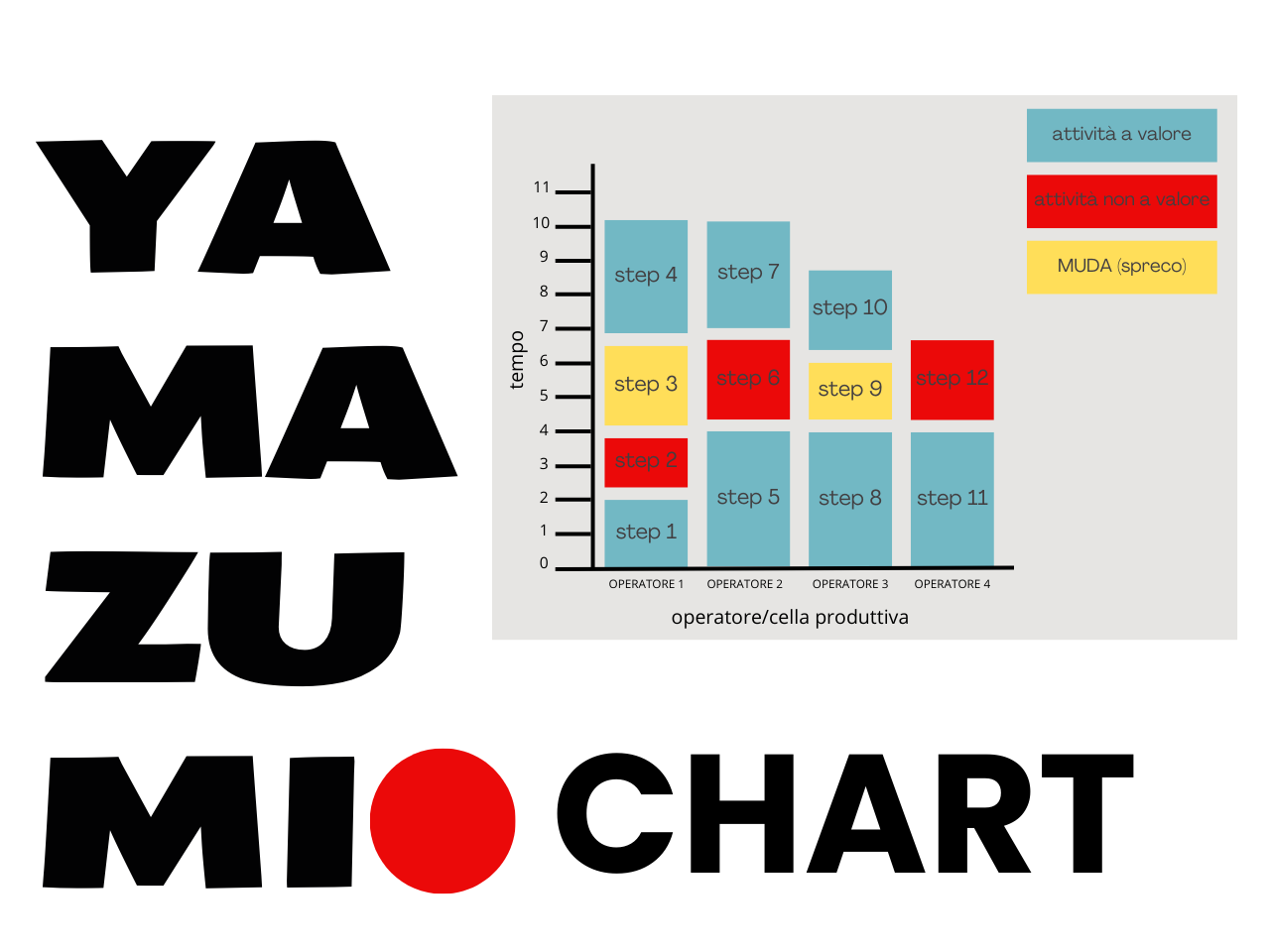

Uno strumento che fa la differenza in molte delle realtà in cui operiamo è lo Yamazumi Chart. Letteralmente il termine giapponese significa “accumulare a pila”, e infatti è un grafico a barre che mostra — senza possibilità di fraintendere — come viene distribuito il lavoro tra operatori, macchine o postazioni. La sua forza? Rende visibili gli squilibri nel flusso operativo. E una volta che li vedi, puoi affrontarli.

Non è teoria da aula: è un classico del Toyota Production System che, se ben costruito, rivela subito dove stai sprecando tempo, dove crei valore e dove semplicemente accumuli attività inutili.

Spesso lo si rappresenta come un grafico a barre impilate (Excel va benissimo), magari affiancato da un altro che mostra la % di attività a Valore Aggiunto (VA), Non a Valore Aggiunto (NVA) e gli Sprechi.

Ma la forma è secondaria. Il punto vero è vedere con chiarezza cosa aggiunge valore e cosa no — e agire di conseguenza.

Dal grafico all’azione: migliorare la produzione passo dopo passo

Per usarlo bene, serve partire da dove accade il lavoro: il gemba. Poi, si seguono passaggi semplici ma rigorosi.

1. Analizzare il grafico

Individua le discrepanze nei passaggi del processo che richiedono più tempo. Questo è il momento ideale per il team di identificare i colli di bottiglia, ossia i compiti che rallentano l’intero flusso. Riconosci anche tutte le attività che contengono elementi a non valore aggiunto.

2. Individuare le opportunità di miglioramento

Usa il grafico per osservare i compiti che possono essere facilmente rimossi perché non apportano alcun valore. Concentrati in particolare su quelli la cui modifica può contribuire a ridurre il tempo ciclo. Il grafico Yamazumi evidenzia chiaramente gli sprechi presenti nella linea di assemblaggio, mostrando sia gli operatori sovraccarichi sia le postazioni che restano inutilmente in attesa.

3. Applicare i cambiamenti alla linea

È il momento di introdurre i miglioramenti per raggiungere un tempo ciclo più breve o ideale. Questo può includere l’adozione di nuovi strumenti o la formazione degli operatori sulle modalità più efficienti di esecuzione dei compiti. Elimina le attività che non aggiungono valore e rialloca i compiti in modo più equilibrato tra le postazioni.

4. Valutare la nuova linea

Dopo aver implementato i cambiamenti, verifica i risultati ottenuti. Analizza il nuovo tempo ciclo: è migliorato rispetto alla configurazione precedente? È fondamentale valutare anche l’impatto della nuova linea sulla qualità del prodotto finale, per garantire che l’efficienza non comprometta gli standard. L’aggiornamento della linea è una costante nella lean manufacturing. Con l’aiuto del grafico Yamazumi, il tuo team può continuare ad aggiornare la linea per soddisfare le esigenze in evoluzione.

Strumento tecnico, impatto operativo

Lo Yamazumi Chart è uno strumento tecnico, sì, ma ha un impatto concreto sul lavoro quotidiano di operatori, team leader e responsabili di produzione. Permette infatti di:

1. Bilanciare meglio le linee:

-

Individua operatori o postazioni sovraccariche o sottoutilizzate.

-

Permette di eliminare attività che creano colli di bottiglia.

-

Consente di ridistribuire i compiti in modo equilibrato.

2. Valutare le prestazioni:

-

Il grafico Yamazumi mostra i tempi di ogni compito in ogni fase della linea di produzione.

-

Aiuta i lavoratori a ottenere risultati più costanti ciclo dopo ciclo.

3. Migliorare la qualità del lavoro:

-

Scompone ogni fase e la codifica per colore in base al valore aggiunto.

-

Evidenzia attività che consumano tempo senza contribuire al prodotto finale. Non solo mostra gli sprechi, ma li quantifica.

-

Fa emergere subito i processi che superano il takt time (ritmo di produzione ideale).

4. Coinvolgere il team nel miglioramento continuo:

-

Rende chiaro perché i cambiamenti sono necessari, riducendo le resistenze dei lavoratori.

-

Facilita la condivisione degli obiettivi e delle modifiche alla linea di assemblaggio.

ARTICOLI CORRELATI