Bottleneck Analysis: eliminare i colli di bottiglia nelle PMI

Ogni impresa manifatturiera si trova prima o poi di fronte a un ostacolo che rallenta tutto il processo: il collo di bottiglia. È il punto in cui la capacità produttiva complessiva viene limitata e dove si accumulano tempi di attesa, costi nascosti e stress organizzativo. Per affrontarlo non basta “comprare una macchina più veloce”: serve metodo. La Bottleneck Analysis è lo strumento che permette di capire dove si trova davvero il vincolo, da cosa nasce e come eliminarlo.

Cos’è un collo di bottiglia

Un collo di bottiglia si manifesta quando il ritmo richiesto dal mercato (takt time) è superiore alla capacità reale (cycle time) di una fase produttiva. L’effetto è l’accumulo di semilavorati a monte e l’inattività a valle. Esempio semplice: se l’assemblaggio completa un prodotto in 5 minuti, ma la fase di verniciatura ne richiede 8, l’intero sistema non potrà mai andare oltre i ritmi della verniciatura.

Collo di bottiglia: breve vs lungo termine

Breve termine: eventi temporanei e spesso casuali (un guasto improvviso, un operatore assente, una materia prima arrivata in ritardo). Hanno un impatto limitato e di solito si risolvono in fretta.

Lungo termine: vincoli strutturali e ripetitivi, che possono restare invisibili per mesi. Sono quelli più dannosi, perché riducono sistematicamente la produttività e l’OEE (Overall Equipment Effectiveness).

Cause tipiche dei colli di bottiglia

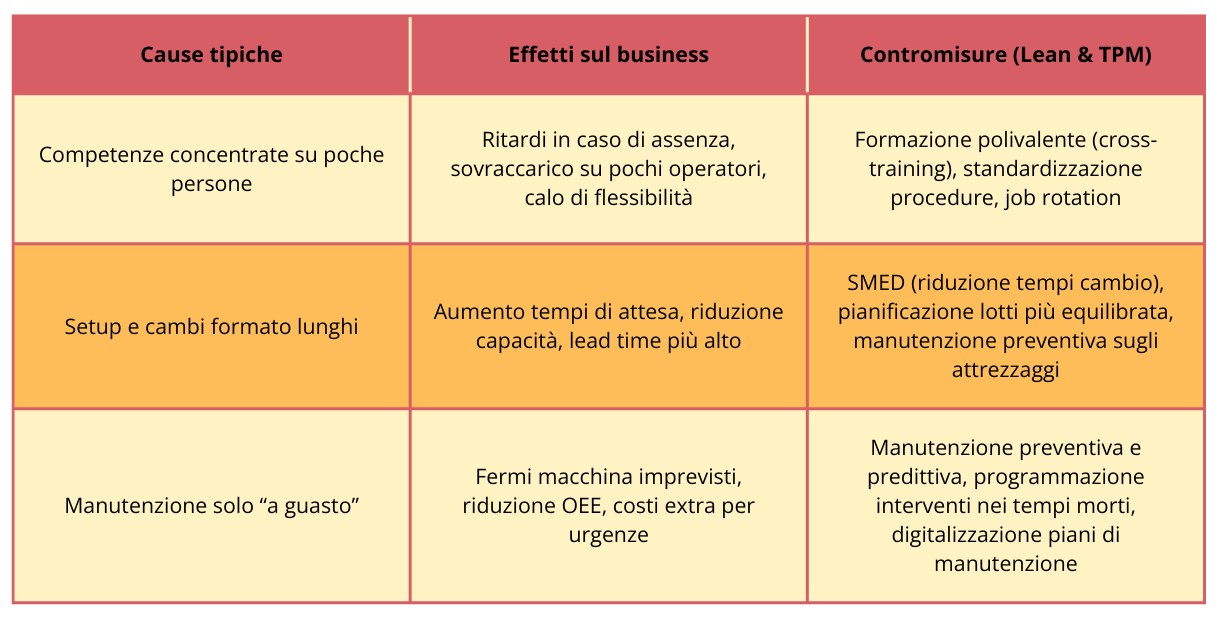

Ogni realtà ha i propri vincoli, ma alcune dinamiche ricorrono spesso nelle PMI italiane:

- Competenze concentrate su poche persone: quando solo alcuni operatori sanno gestire una fase critica, l’assenza o il turnover diventano un freno.

- Setup e cambi formato troppo lunghi: molto frequente in produzioni a lotti piccoli e variabili (tipiche del mobile e del lusso).

- Manutenzione non strutturata: se si interviene solo “a guasto”, il rischio di fermo macchina e quindi di collo di bottiglia cresce esponenzialmente.

- Dati e comunicazioni frammentate: ancora oggi molte PMI lavorano con fogli Excel, appunti cartacei e passaggi verbali, senza aver definito degli standard e regole sulla comunicazione tra i reparti e persone. Questo genera rallentamenti e decisioni basate su informazioni incomplete.

- Tecnologia non allineata: linee miste di macchine moderne e sistemi manuali non comunicanti tra loro creano colli di bottiglia invisibili.

Le cause dei colli di bottiglia in produzione sono diverse, ma tutte hanno un impatto diretto su tempi, costi e produttività. La tabella seguente riassume i principali fattori che generano vincoli produttivi, i loro effetti sul business e le possibili soluzioni secondo la Lean Production e la TPM (Total Productive Maintenance).

Quanto costa un collo di bottiglia?

Un collo di bottiglia incide in quattro aree fondamentali:

- Tempo – aumenta i lead time e riduce la capacità di consegnare puntualmente.

- Produttività – riduce l’efficienza delle macchine e il rendimento delle persone.

- Clima interno – genera stress, straordinari, soluzioni tampone che peggiorano il problema.

- Marginalità – più costi fissi per unità prodotta, meno margine disponibile.

In molti casi, eliminare un singolo collo di bottiglia permette di liberare capacità senza investimenti aggiuntivi.

Come condurre una Bottleneck Analysis

Un’analisi efficace non si basa su intuizioni, ma su dati e metodo. Ecco i passi principali:

- Mappare il processo (Value Stream Mapping) per capire il flusso materiali/informazioni.

- Misurare i tempi: cycle time, tempi di attesa, WIP, OEE.

- Confrontare con il takt time: dove cycle > takt time, lì si trova un potenziale collo di bottiglia.

- Analizzare le cause: usare strumenti come Ishikawa, 5 Perché o Root Cause Analysis.

- Definire azioni correttive: ridurre setup, formare personale polivalente, introdurre manutenzione preventiva, digitalizzare la raccolta dati.

- Stabilizzare: applicare PDCA per evitare il ritorno del problema e definire standard adeguati a supporto della comunicazione e organizzazione.

Strumenti utili per eliminare i colli di bottiglia

- SMED: riduzione dei tempi di cambio formato, cruciale nei lotti piccoli e variabili.

- 5S: ordine e visual management per rendere evidenti i problemi.

- Standard per mantenere inalterato nel tempo il miglioramento

- Just in Time: così da mantenere il flusso continuo e sincronizzato con la domanda reale.

- Cross-training: sviluppare competenze polivalenti negli operatori.

- Digitalizzazione del flusso di materiali e informazioni:Kanban elettronico per la gestione dei materiali e riduzione conseguente degli stock-out dei materiali.

In consulenza, la prima evidenza che emerge quando si analizzano i flussi è che il collo di bottiglia non è quasi mai dove l’imprenditore pensa. Spesso non è la “macchina più lenta”, ma la fase più fragile dal punto di vista organizzativo: un cambio formato troppo lungo, un collo informativo, un passaggio che dipende da una sola persona. Una Bottleneck Analysis fatta con metodo consente di mettere in luce queste criticità, misurarle e affrontarle con interventi mirati, spesso a basso costo.

I colli di bottiglia non sono un destino, ma un’opportunità: ci indicano dove concentrare gli sforzi di miglioramento per ottenere il massimo impatto. LaBottleneck Analysis è lo strumento che permette di trasformare vincoli cronici in vantaggi competitivi: più produttività, meno stress, lead time ridotti e margini più solidi. Se pensi che nella tua azienda ci sia “quel punto dove si ferma tutto”, è il momento di analizzarlo. Spesso la capacità che cerchi non si compra: si libera.

ARTICOLI CORRELATI

La conoscenza è la chiave del miglioramento.Iscriviti alla nostra newsletter e resta sempre aggiornato. Subito, in regalo, la nostra raccolta di infografiche LEAN per portare il Miglioramento Continuo nella tua azienda.